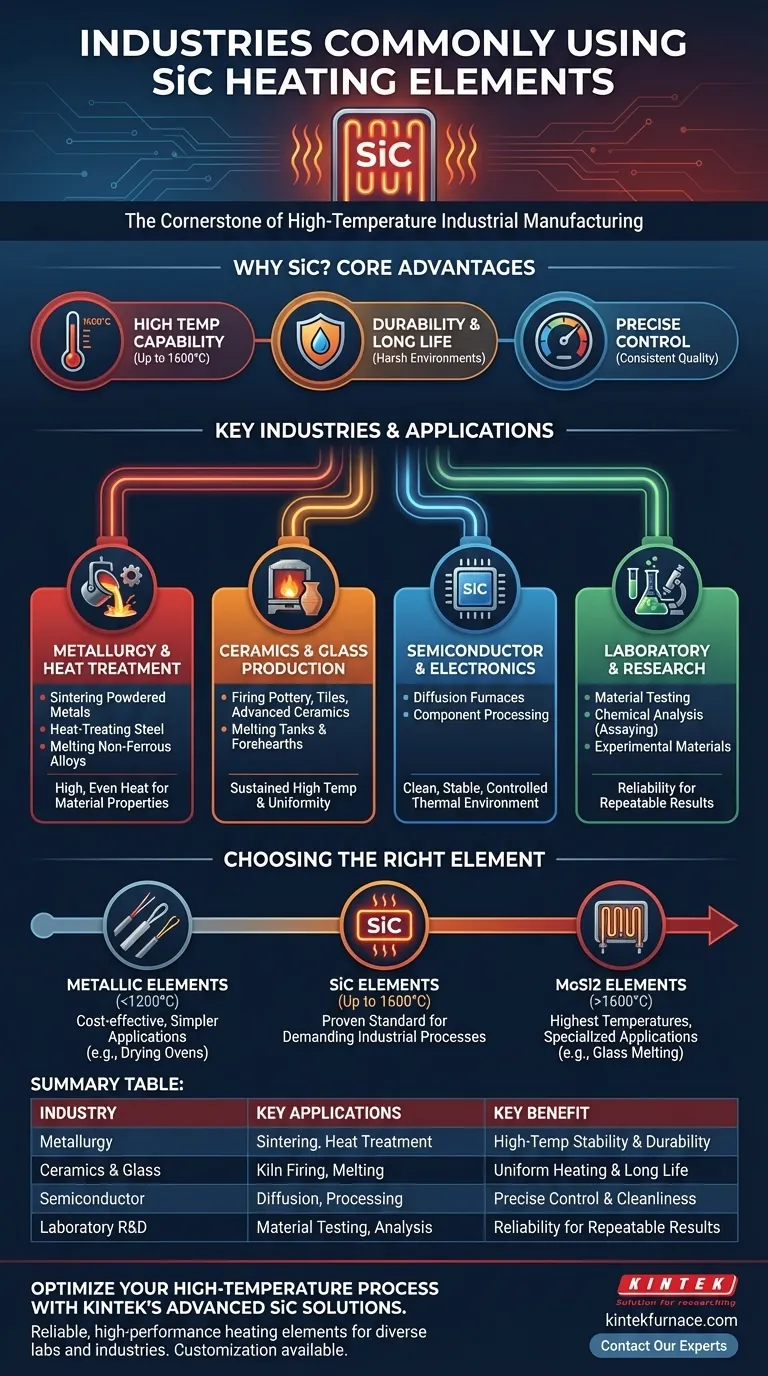

要するに、炭化ケイ素(SiC)発熱体は、高温工業製造の要石です。これらは、冶金、セラミックス、ガラス生産、半導体製造、および過酷な環境下で一貫した高熱性能が不可欠な実験室研究環境で最も一般的に使用されています。

SiC発熱体がこれほど広く採用されている主な理由は、高温対応能力、長い耐用年数、熱衝撃および化学的攻撃に対する耐性という独自の組み合わせにあります。これにより、極端な信頼性と精度が求められるプロセスにおいて、SiC発熱体はデフォルトの選択肢となっています。

SiCが高温プロセスの標準である理由

発熱体の選択は、プロセスの要求によって決まります。SiC発熱体は、極端な温度で長期間にわたって炉や窯を稼働させるという主要な課題を解決するため、業界標準となっています。

優れた温度対応能力

SiC発熱体は、最大1600°C(2912°F)という非常に高い温度で確実に動作します。この能力は、金属やセラミックスの溶解、焼結、鍛造などのエネルギー集約型プロセスに不可欠です。

過酷な環境での耐久性

工業炉には、反応性の化学雰囲気を含むことがよくあります。SiCは酸化や化学的摩耗に対して高い耐性があり、一部の金属発熱体とは異なり、急速な劣化なしに一貫して性能を発揮します。

長い耐用年数と信頼性

SiCの堅牢な性質は、直接的に長い運用寿命につながります。24時間稼働している産業にとって、これは交換頻度の低減、メンテナンスダウンタイムの削減、および総所有コストの低減を意味します。

正確な温度制御

半導体や技術セラミックスなどの先進材料の製造には、厳密な温度均一性と制御が必要です。SiC発熱体は、一貫した製品品質を達成するために必要な正確な熱管理を可能にします。

主要な産業用途とプロセス

SiCの特性は、いくつかの主要産業における特定の高価値製造および研究活動に不可欠なものとなっています。

冶金および熱処理

冶金では、SiC発熱体は粉末金属の焼結、鋼部品の熱処理、非鉄合金の溶解などのプロセスに使用されます。高くて均一な熱を供給する能力は、望ましい材料特性を達成するために重要です。

セラミックスおよびガラス製造

陶器、タイル、および先進セラミックスの焼成窯は、SiC発熱体に依存しています。ガラス生産では、溶解タンクやフォアハースで使用され、溶融ガラスを生成および成形するために必要な持続的な高温を提供します。

半導体および電子機器製造

半導体およびその他の電子部品の製造には、拡散炉やその他の熱処理工程が含まれます。SiCは、これらのデリケートな操作に必要なクリーンで安定した制御された熱環境を提供します。

実験室および研究環境

研究開発ラボでは、材料試験、化学分析(アッセイ)、および実験材料の作成のために炉にSiC発熱体を使用します。その信頼性は、再現性のある科学研究に理想的です。

トレードオフの理解

SiCは強力ですが、高温加熱の唯一の選択肢ではありません。その文脈を理解することは、理想的な使用事例を明確にするのに役立ちます。

MoSi2発熱体との比較

さらに高い温度(1600°C以上)を必要とする用途には、モリブデンジシリサイド(MoSi2)発熱体がよく使用されます。MoSi2は1800°Cを超える温度に達することができますが、特定の炉雰囲気に敏感な場合があります。

制限事項と考慮事項

SiC発熱体はセラミック材料であり、脆いため、取り扱いと設置には注意が必要です。また、電気抵抗は経年とともに徐々に増加するため、一貫した出力を維持するために、適切な電力制御システムによって管理する必要があります。

他の発熱体がより適している場合

より低温の工業プロセス(例:1200°C未満)の場合、乾燥炉やプラスチック生産などの用途には、ワイヤー、管状、またはバンドヒーターなどのよりシンプルで費用対効果の高い金属発熱体が、多くの場合、より実用的な選択肢となります。

目標に合った適切な選択をする

適切な発熱体を選択するには、その能力を特定の運用ニーズと目標温度に合わせる必要があります。

- 要求の厳しい工業プロセスにおいて、信頼性の高い高温安定性(最大1600°C)が主な焦点である場合:SiC発熱体は、金属処理やセラミック焼成などの用途で実績のある標準的な選択肢です。

- 特殊な用途で絶対的な最高温度(1600°C以上)に到達することが主な焦点である場合:ガラス溶解や先進材料研究で優れた性能を発揮するモリブデンジシリサイド(MoSi2)発熱体を検討する必要があります。

- 低温用途(1200°C未満)で費用対効果の高い加熱が主な焦点である場合:よりシンプルな金属発熱体が、通常、最も効率的で経済的なソリューションです。

最終的に、各発熱体タイプの明確な特性を理解することが、熱プロセスの性能、信頼性、および効率を最適化するための鍵となります。

要約表:

| 産業 | 主な用途 | SiCの主な利点 |

|---|---|---|

| 冶金 | 焼結、熱処理、合金溶解 | 高温安定性および耐久性 |

| セラミックス&ガラス | 窯焼成、ガラス溶解タンク | 均一な加熱と長い耐用年数 |

| 半導体 | 拡散炉、部品加工 | 精密な制御とクリーンな環境 |

| 研究開発ラボ | 材料試験、化学分析 | 再現性のある結果のための信頼性 |

KINTEKの先進的なSiC加熱ソリューションで、高温プロセスを最適化しましょう。

優れた研究開発と自社製造を活用し、KINTEKは多様な研究所や産業に信頼性の高い高性能発熱体を提供しています。マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の熱要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

今すぐ当社の専門家にお問い合わせいただき、当社のSiCソリューションがお客様の効率と信頼性をどのように向上させることができるかをご相談ください。

ビジュアルガイド