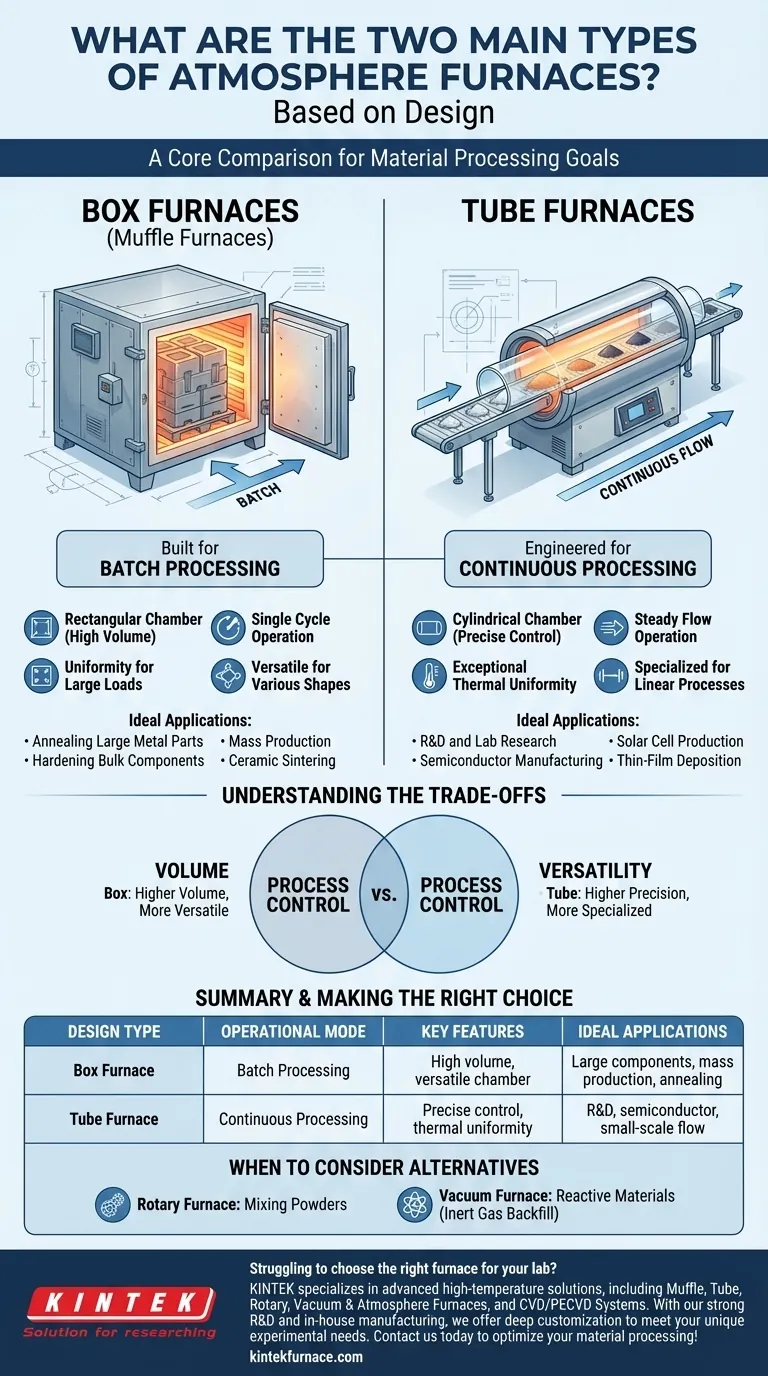

本質的に、大気炉は、その物理的構造と処理方法に基づいて、2つの主要な設計カテゴリに分類されます。最も一般的な2つのタイプは、材料をバッチで処理するために長方形のチャンバーを使用する**ボックス炉**と、連続フローまたは小規模なサンプル処理に理想的な円筒形のチャンバーを使用する**チューブ炉**です。

ボックス炉とチューブ炉の選択は、基本的に**スケールアップのためのバッチ処理**と**精度向上のための連続処理**の間の決定です。この区別を理解することが、材料処理の目的に合った適切なツールを選択するための鍵となります。

コア設計の解剖

炉の物理的な形状は、サンプル量からプロセスタイプに至るまですべてに影響を与え、その理想的な使用例を直接決定します。

ボックス炉:バッチ処理のために構築

マッフル炉としても知られる**ボックス炉**は、長方形のチャンバーを特徴としています。その主な機能は、1回のサイクルで特定の量の材料、つまり「バッチ」を処理することです。

材料を装填し、チャンバーを密閉し、加熱および雰囲気制御サイクルを実行した後、完成した製品をアンロードします。この設計は、大型でかさばる部品や、多数の小型部品を同時に処理するのに理想的です。

チューブ炉:連続フローのために設計

**チューブ炉**は、通常セラミックまたは石英で作られた円筒形のチューブを加熱チャンバーとして使用します。材料はこのチューブを通過するため、連続的または半連続的なプロセスが可能になります。

この設計は、移動するサンプルに対して正確な制御が必要な研究室環境、研究開発、および小規模生産で優れています。半導体製造や太陽電池生産などの用途で一般的です。

動作モード:バッチ対連続

設計が物理的な青写真であるのに対し、動作モードは機能的な戦略です。これは、炉をアプリケーションと整合させるための最も重要な区別です。

バッチ処理の理解

バッチ処理は、大型金属部品の**焼鈍**や**焼き入れ**などの処理の標準的な方法です。ワークロード全体が一緒に加熱および冷却されるため、単一バッチ内での均一性が重要な大量生産に適しています。ボックス炉はこのモードの標準です。

連続処理の理解

連続処理では、材料が炉の制御された環境を一定に移動します。これは、一貫した再現性のある熱勾配を必要とするプロセスに不可欠です。チューブ炉は典型的な連続設計ですが、**回転炉**(材料の転動と混合のため)などの他の特殊なタイプもこのカテゴリに含まれます。

トレードオフの理解

単一の設計が普遍的に優れているわけではありません。最適な選択は、量、精度、柔軟性のバランスを取ることに依存します。

量対プロセス制御

ボックス炉は、サイクルあたりの**処理量**が大幅に大きくなります。しかし、チューブ炉の制約された環境よりも、大規模で立体的なチャンバー全体で完全に均一な温度と雰囲気を維持することはより困難になる可能性があります。

チューブ炉は優れた**プロセス制御と熱均一性**を提供しますが、サンプルサイズが小さく、スループットが低くなります。

汎用性対専門性

ボックス炉は一般的に**汎用性**が高く、さまざまな部品サイズや形状に対応できます。そのシンプルで開かれた設計により、多くの冶金学およびセラミックス用途にとって柔軟な主力製品となります。

チューブ炉はより**専門的**です。線形プロセス、薄膜堆積、およびサンプルが高度に制御された方法で異なる温度ゾーンを通過する必要がある実験に最適化されています。

どちらの設計も完璧ではない場合

非常に敏感な材料で極度の低圧が必要な場合は、不活性ガスで再充填された**真空炉**が必要になることがよくあります。これらのシステムは、制御された雰囲気を導入する前に反応性ガスを除去することにより、可能な限りクリーンな環境を提供します。

アプリケーションに最適な選択を行う

正しい炉を選択するには、主要な処理目標を定義することから始めます。

- もしあなたの主な焦点が大量生産や大型部品の熱処理であれば: ボックス炉は必要な容量とバッチ処理能力を提供します。

- もしあなたの主な焦点が研究開発や小規模な連続フローであれば: チューブ炉はあなたが必要とする精度と制御された環境を提供します。

- もしあなたの主な焦点が絶え間ない混合を必要とする粉末または粒状物質の処理であれば: 回転炉が最も効果的な設計です。

- もしあなたの主な焦点が非常に反応性の高い、または酸素に敏感な材料の処理であれば: 不活性ガスで再充填された真空炉が純度のための決定的な選択です。

最終的に、炉の設計と動作モードを特定の材料と最終目標に合わせることが、成功裏の結果を得るための唯一の道です。

概要表:

| 設計タイプ | 動作モード | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| ボックス炉 | バッチ処理 | 大容量、多用途チャンバー | 大型部品、大量生産、焼鈍 |

| チューブ炉 | 連続処理 | 精密制御、熱均一性 | R&D、半導体、小規模フロー |

あなたの研究室に最適な炉を選ぶのに苦労していますか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空炉および大気炉、さらにはCVD/PECVDシステムを含む先進的な高温ソリューションを専門としています。強力なR&Dと社内製造により、お客様固有の実験ニーズに対応するための深いカスタマイズを提供します。今すぐお問い合わせいただき、材料処理を最適化しましょう!

ビジュアルガイド