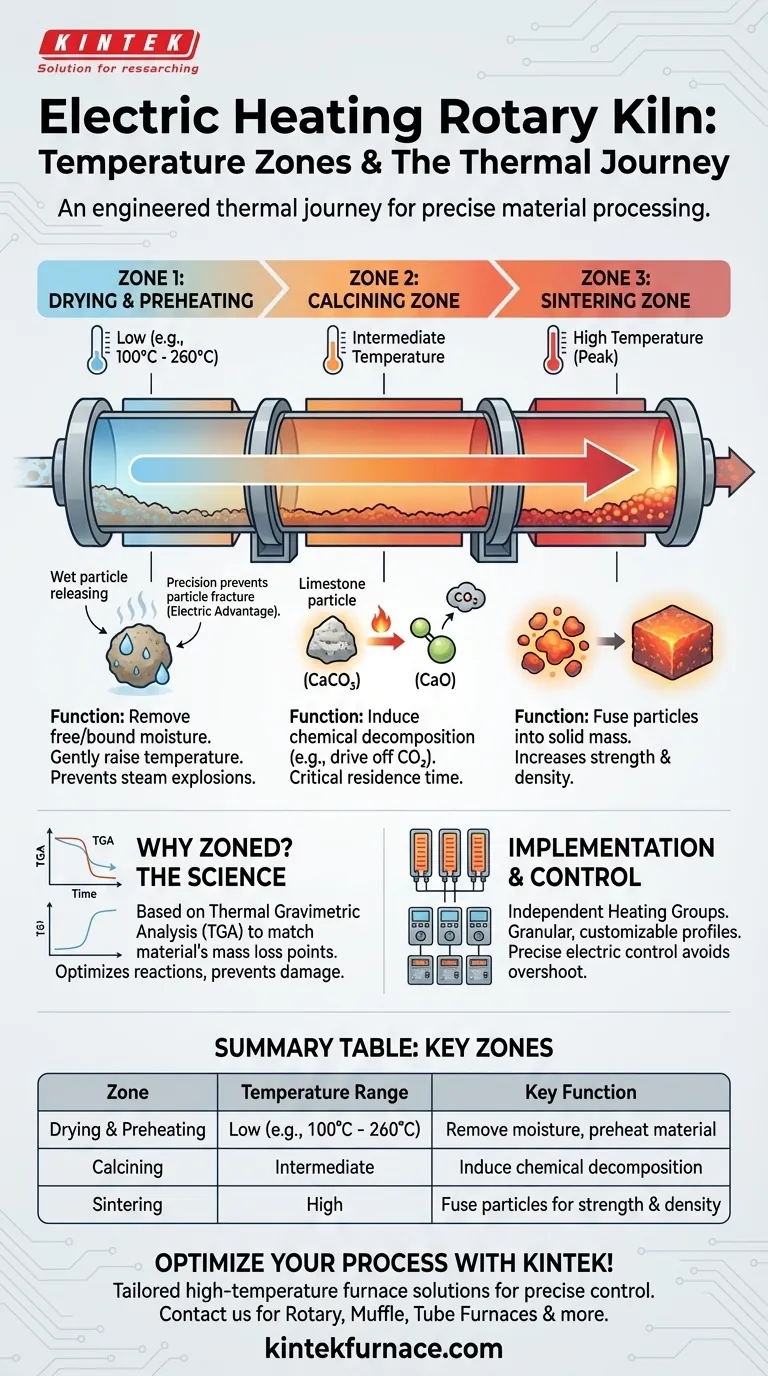

電気加熱式ロータリーキルンでは、材料は特定のプロセスステップを実行するように設計された一連の明確な温度帯を通過します。これらは最も一般的に、乾燥・予熱ゾーン、焼成ゾーン、高温焼結ゾーンに分類されます。これらの主要な各ゾーンは、キルンの長さに沿って精密な温度プロファイルを作成するために、複数の独立して制御される加熱セグメントにさらに細分化することができます。

その核心にある原則は、単に材料を加熱するだけでなく、慎重に設計された熱的経路を経させることです。各ゾーンは、水分の除去から材料の構造を根本的に変化させるまで、明確な物理的または化学的機能を果たします。

ゾーン別加熱の目的

電気ロータリーキルンの主な利点は、精密な温度制御能力です。この精度は、キルンを明確なゾーンに分割し、処理される材料に合わせて調整された温度勾配を作成することで活用されます。

温度プロファイルが重要な理由

異なる熱反応は異なる温度で発生します。材料を単一の高温に単に曝すことは、非効率的で破壊的である可能性があります。

ゾーン別アプローチにより、プロセスを最適化できます。例えば、化学変化に必要な極度の熱に材料を曝す前に、遊離水を穏やかに蒸発させる必要があります。

ゾーンを材料に合わせる

各ゾーンの理想的な温度は推測ではありません。それは科学的に、しばしば熱重量分析(TGA)などの方法を通じて決定されます。

TGAは、材料が質量を失う正確な温度を特定します。このデータは、水が蒸発する時期(例:100°C - 260°C)、有機化合物が燃焼する時期、または化学分解が発生する時期を明らかにし、エンジニアがそれに応じてキルンのゾーンをプログラムすることを可能にします。

コアとなる温度ゾーンの内訳

ゾーンの正確な数は異なる場合がありますが、材料が回転するシリンダーを通過するにつれて、3つの主要な機能を順番に実行するように設計されています。

ゾーン1:乾燥と予熱

この初期ゾーンには2つの目的があります。遊離水または化学結合水をすべて除去し、材料の温度を徐々に上昇させて次の段階に備えることです。

ここでの温度は比較的低く、材料粒子内で蒸気爆発が起こり、粒子が破壊されるのを防ぐために高精度で制御する必要があります。これは、電気キルンがより精度の低いガス焚きシステムよりも優れている分野です。

ゾーン2:焼成ゾーン

この中間ゾーンでは、化学変化を誘発するために温度が大幅に上昇します。焼成とは、熱的に材料を分解することで、しばしば二酸化炭素やその他の揮発性成分を追い出します。

典型的な例は、石灰石(CaCaCO₃)からCO₂を追い出して石灰(CaO)に変換することです。このゾーンでの温度の正確さと材料が費やす時間(滞留時間)は、反応の成功に不可欠です。

ゾーン3:焼結ゾーン

これはキルンの最も熱いセクションであり、しばしば非常に高温で動作します。焼結の目標は、材料の粒子を完全に溶かすことなく、固くまとまった塊に融着させることです。

このプロセスにより、材料の強度と密度が向上します。このゾーン全体で均一で安定した温度を達成することは、一貫した特性を持つ最終製品を製造するために不可欠です。焼成段階と焼結段階の間で温度をスムーズに上昇させるために、しばしば移行ゾーンが使用されます。

ゾーンが物理的にどのように実装されるか

「ゾーン」の概念は、キルンの加熱システムの物理的な構造と制御によって実現されます。

独立した加熱グループ

金属合金または炭化ケイ素棒のいずれであっても、キルンの発熱体はシリンダーに沿って別々のグループに配置されます。

各グループは独自の温度コントローラーに接続されています。キルンには、4つ、8つ、またはそれ以上の個別に設定可能なゾーンがあり、端から端まで非常に粒度が高くカスタマイズ可能な温度プロファイルが可能です。

電気制御の利点

各ゾーンを独立して管理できる能力は、ガス焚きキルンで単一の炎では達成が難しいレベルの制御を提供します。

これは、低温の予熱ゾーンや乾燥ゾーンで特に顕著です。そこでは、電気加熱要素の正確で応答性の高い特性が、材料を損傷する可能性のある温度のオーバーシュートを防ぎます。

これをプロセスに適用する

これらのゾーンを理解することで、キルンの能力を特定の材料処理目標に合わせることができます。

- 主な焦点が乾燥である場合:優れた低温制御と予熱ゾーンに複数のセグメントを備えたシステムに投資してください。

- 主な焦点が焼成である場合:焼成ゾーンの温度均一性と、材料の滞留時間を制御するキルンの能力が最も重要な変数です。

- 主な焦点が焼結である場合:キルンの最高温度定格と、最終ゾーンでそのピーク温度を高安定性で維持できる能力が優先事項です。

- 新しいプロセスを開発している場合:材料の熱重量分析(TGA)から始めて、各ゾーンに必要な温度を科学的に定義してください。

これらのゾーン全体での温度プロファイルをマスターすることが、処理された材料の最終特性を制御するための鍵となります。

要約表:

| ゾーン | 温度範囲 | 主な機能 |

|---|---|---|

| 乾燥および予熱 | 低(例:100°C - 260°C) | 水分除去と材料の予熱 |

| 焼成 | 中間 | 化学分解の誘発(例:CO₂の放出) |

| 焼結 | 高 | 強度と密度を高めるための粒子融着 |

KINTEKの高度な高温炉で材料処理を最適化しましょう!優れた研究開発と自社製造を活かし、ロータリー炉、マッフル炉、管状炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に合わせたソリューションを提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズに合わせて精密な温度制御を保証します。今すぐお問い合わせください。当社の専門知識がお客様のプロセス効率と製品品質をどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 活性炭の再生のための電気回転式炉の小さい回転式炉