熱電対の消耗を削減するために、高温真空炉ではハイブリッド温度測定システムを使用するのが業界標準の慣行です。従来の熱電対は低温での精度を確保するために使用され、非接触式の光高温計はサイクルの高温段階での測定を担当します。この「引き継ぎ」アプローチにより、急速な劣化と故障の原因となる極端な条件から熱電対を保護することで、熱電対の寿命を劇的に延ばすことができます。

熱電対の消耗を削減するための核となる戦略は、熱電対を置き換えるのではなく、補完することです。熱電対は初期の加熱ランプ中に不可欠な精度を提供し、その後、光高温計が引き継ぎ、最も損傷の大きい高温段階で、壊れやすい熱電対を格納するか、制御システムによって単に無視することを可能にします。

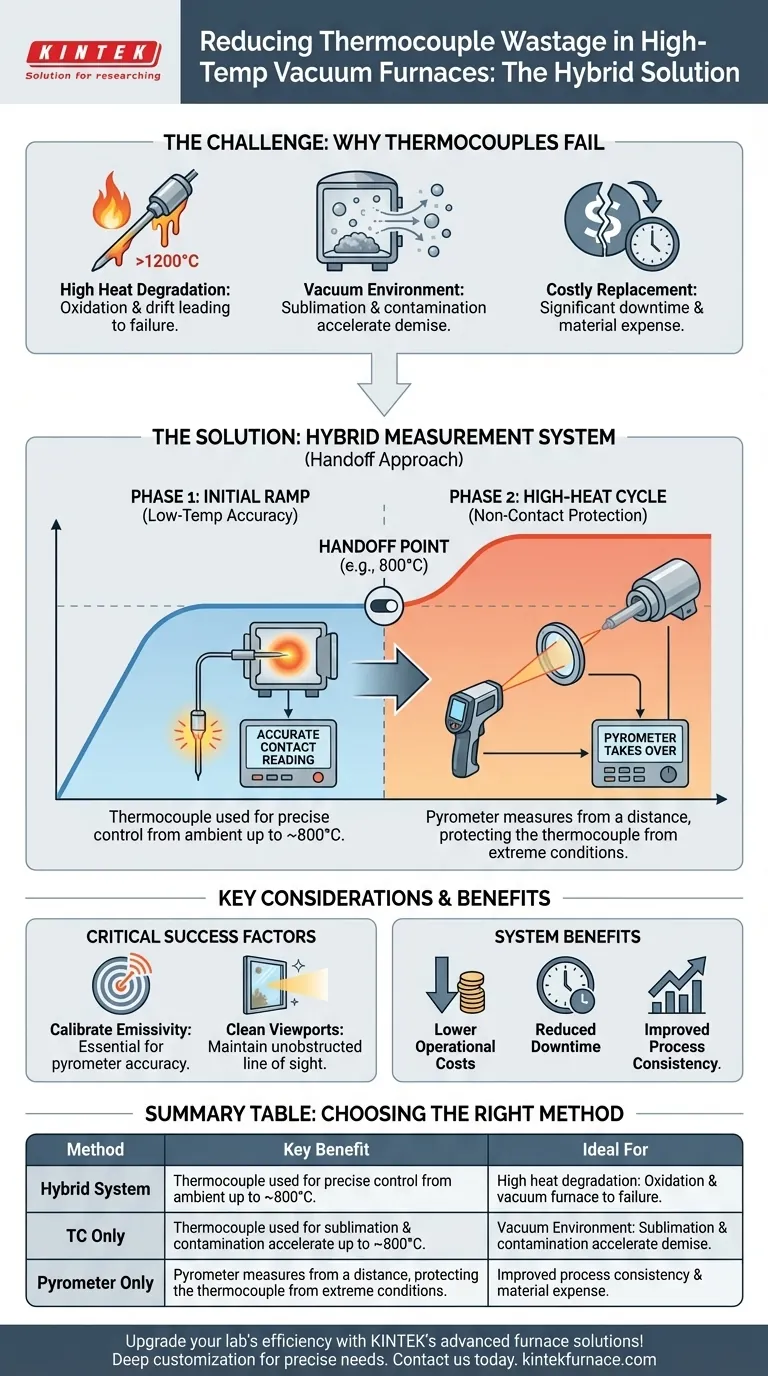

根本的な課題:熱電対が故障する理由

熱電対は正確な温度制御に不可欠ですが、その物理的な性質により、極端な環境では本質的に脆弱です。故障の原因を理解することが、解決策を開発するための鍵となります。

高温の影響

熱電対は2種類の異なる金属を接合することで機能します。高温(通常1200℃以上)に長時間さらされると、これらの金属は劣化し始めます。酸化、結晶粒成長、元素の移動などのプロセスにより、熱電対の電圧出力が「ドリフト」し、不正確な読み取りにつながり、最終的には機械的な故障を引き起こします。

真空環境

真空自体が課題をもたらします。熱電対に使用される特定の金属は、高温と低圧の組み合わせで昇華(固体から直接気体へ変化)する可能性があります。このプロセスは、アウトガスとともに、炉の環境と熱電対自体を汚染し、その寿命を加速させます。

避けられない交換コスト

絶え間ない故障は、重大な運用コストにつながります。これには、熱電対の材料費(特にS、R、Bなどの高価な貴金属タイプ)だけでなく、炉のダウンタイムと交換に必要な労力も含まれます。

解決策:ハイブリッド測定システム

最も効果的で広く採用されている解決策は、「より良い」熱電対を見つけることではなく、熱電対を最も過酷な条件にさらすのを制限することです。これはデュアルセンサーシステムによって達成されます。

熱電対の役割

熱電対は、炉サイクルの初期段階で選択されるセンサーであり続けます。周囲温度から中程度の温度(例:800℃)まで、高い精度で直接接触による温度測定を提供し、その安定性と信頼性は優れています。

高温計の役割

高温計は、物体の熱放射を検出することで、離れた場所からその温度を測定する光学機器です。熱いゾーンと物理的に接触しないため、熱電対を破壊するような劣化の影響を受けません。

「引き継ぎ」の仕組み

炉の制御システムは、特定の引き継ぎ温度でプログラムされています。

- 低温制御:システムは、初期の立ち上げ中に熱電対の読み取り値を使用して正確な制御を行います。

- 引き継ぎ点:炉が所定の温度に達すると、制御システムは入力ソースを熱電対から高温計に切り替えます。

- 高温制御:高温計は、高熱サイクルの残りの部分の温度読み取り値を提供します。熱電対は、完全に保護するためにアクチュエーターによって高温ゾーンから物理的に格納されることさえあります。

トレードオフと考慮事項を理解する

このハイブリッドアプローチは効果的ですが、管理しなければならない独自の技術的考慮事項を導入します。

高温計の精度と放射率

高温計の精度は、放射率と呼ばれる特性に大きく依存します。これは、物体が熱放射を放出する能力の尺度です。この値は、加熱される特定の材料に合わせて制御システムで正しく設定する必要があります。誤った放射率設定は、温度誤差の一般的な原因です。

視線とビューポートのメンテナンス

高温計は、ターゲットへの清潔で遮るもののない視線を必要とします。炉のガラス製ビューポートにほこり、膜、またはコーティングがあると、熱放射を吸収し、高温計が低く不正確な温度を報告する原因となります。ビューポートの定期的な清掃は、重要なメンテナンス作業となります。

初期システムコストと長期的な節約

高品質の高温計、制御ロジック、および場合によっては熱電対格納メカニズムを備えたシステムを導入するコストは、単純な熱電対のみのセットアップよりも初期費用が高くなります。しかし、この初期投資は、ダウンタイムの削減、熱電対の消費量の削減、プロセスの安定性向上を通じて、ほとんどの場合回収されます。

プロセスに適した選択を行う

お客様の特定の運用目標によって、この戦略をどのように実装し、最適化するかが決まります。

- 精度を最優先する場合:ハイブリッドシステムを使用し、引き継ぎ温度で熱電対の読み取り値と比較して高温計の放射率を校正します。これにより、シームレスで正確な移行が保証されます。

- 運用コストの最小化を最優先する場合:高温計による引き継ぎシステムが決定的な解決策です。熱電対の交換と炉のダウンタイムの削減による長期的な節約は、初期設備投資をはるかに上回ります。

- 熱電対の劣化点(例:Kタイプで1100℃未満)を下回る温度で常に稼働する場合:高温計システムは不必要な費用となる可能性があります。この場合、高品質のシース熱電対を使用し、交換のための予測保守スケジュールを実施することに重点を置きます。

熱電対と高温計の両方の長所を戦略的に組み合わせることで、現代の高温用途に求められる測定精度と運用堅牢性の両方を実現できます。

まとめ表:

| 方法 | 主な利点 | 理想的な用途 |

|---|---|---|

| ハイブリッドシステム(熱電対+高温計) | 熱電対の高温曝露を低減し、寿命を延ばす | 1200℃を超える高温プロセス |

| 熱電対のみ | 低温での高精度 | 常に1100℃を下回るプロセス |

| 高温計のみ | 物理的接触なし、劣化を回避 | 放射率が適切に校正されているアプリケーション |

KINTEKの先進的な炉ソリューションで、研究室の効率を向上させましょう!卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高温炉システムを多様な研究室に提供しています。当社の強力な詳細カスタマイズ能力により、お客様独自の実験ニーズに応える正確なソリューションを提供し、熱電対の消耗と運用コストを削減します。今すぐお問い合わせください。お客様のプロセスを強化し、信頼性と費用対効果の高い性能を提供する方法についてご相談ください!

ビジュアルガイド