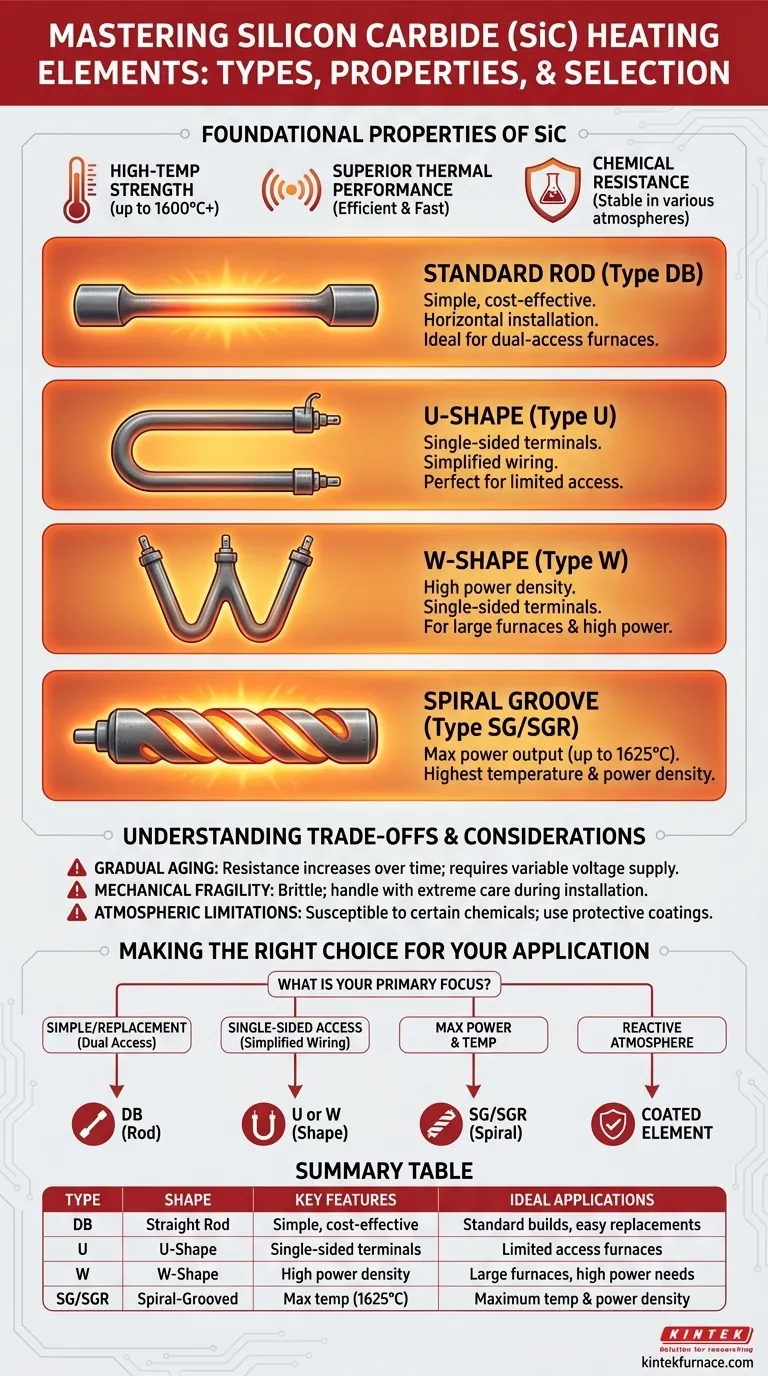

簡単に言うと、炭化ケイ素(SiC)発熱体の最も一般的なタイプは、その形状によって定義されます。これには、ストレートロッド(DB型)、U字型(U型)、W字型(W型)、スパイラル溝付きロッド(SG/SGR型)が含まれます。これらの発熱体は、最高1600°C(2912°F)または特殊なタイプではそれ以上の非常に高い温度で動作できる能力と、優れた熱安定性および強度を提供することで高く評価されています。

炭化ケイ素発熱体の特定の形状は恣意的なものではありません。それは炉の設計、配線構成、熱分布を決定する主要な要因です。各形状の実用的な意味を理解することが、用途に合った正しい発熱体を選択するための鍵となります。

SiC発熱体の基本的な特性

異なる形状を検討する前に、なぜ炭化ケイ素が要求の厳しい高温用途に選ばれる材料なのかを理解することが不可欠です。その特性が性能と限界を決定します。

高温強度

炭化ケイ素は、極端な温度でも高い強度を維持するセラミック材料です。軟化したり変形したりする多くの金属とは異なり、SiCは剛性と安定性を保ちます。

この構造的完全性により、炉内で熱源と自身の支持体の両方として機能することができます。

優れた熱性能

SiC発熱体は、優れた熱伝導率と約0.85の高い放射率(放射能)を持っています。これは、主に熱放射を通じて非常に効率的に熱を伝達することを意味します。

損傷することなく急速な加熱および冷却サイクルに耐える能力は、産業プロセスにおいて信頼性を高めます。

耐薬品性

SiCは本質的に酸化に強く、二ケイ化モリブデン(MoSi2)のような他の高温発熱体と比較して、還元雰囲気で特に優れた性能を発揮します。

特定の化学物質や雰囲気を伴う用途では、腐食を防ぎ、耐用年数を延ばすために、特殊な保護コーティングも利用できます。

SiC発熱体の形状に関する実用的なガイド

SiC発熱体の「タイプ」は、ほとんどの場合、その物理的な形状を指します。各形状は、特定の設置または加熱の課題を解決するように設計されています。任意のタイプの主要寸法には、ホットゾーン長(L1)、端子またはコールドエンド長(L2)、ホットゾーン直径(d)、および端子直径(D)が含まれます。

標準ロッド(DB型)

これは最も一般的で基本的な設計であり、しばしばダンベル(DB)またはロッド発熱体と呼ばれます。中央の高抵抗ホットゾーンと、端子として機能する2つの低抵抗コールドエンドで構成されています。

これらの発熱体はシンプルで費用対効果が高く、通常、炉室をまっすぐに通過するように水平に設置されます。炉の両側に電気接続のためのアクセスがある、簡単な設計に最適です。

U字型(U型)

U字型発熱体は、SiCを「U」字に曲げた一体型です。その主な利点は、両方の端子が同じ側にあることです。

この設計は配線を大幅に簡素化し、片側からしかアクセスできない炉に最適です。屋根から吊り下げるように垂直に取り付けたり、側壁から水平に取り付けたりすることができます。

W字型(W型)

W字型は3本の脚を持つ発熱体で、本質的にはU字型の延長です。単一の発熱体からより広い加熱表面積と高い出力を提供し、端子は片側に配置されます。

これは、多くの個々のロッド発熱体を設置することが非現実的である、大型炉や高出力密度を必要とする用途でよく使用されます。

スパイラル溝(SG型およびSGR型)

スパイラル溝発熱体は、ホットゾーンに沿ってらせん状の切り込みが特徴です。SG型は単一のスパイラルを持ち、SGR型は二重スパイラルで、2つのスパイラルは一端で接続されています。

このスパイラル設計により、ホットゾーンの電気抵抗と表面積が増加し、単一のロッドから非常に高い出力(ワット負荷)を得ることができます。SGR型は特に効果的で、最高温度を提供し、一部は1625°C(2957°F)に達することもあります。

トレードオフの理解

強力である一方で、SiC発熱体には最適な性能と長寿命のために管理する必要がある特定の特性があります。

段階的な経年劣化と抵抗の増加

動作寿命を通じて、SiC発熱体はゆっくりと酸化します。このプロセスにより、電気抵抗が徐々に増加します。この現象は経年劣化として知られています。

電源システムは、この変化を補償できる必要があります。通常、可変電圧トランスまたは位相角制御SCR(サイリスタ)を使用して、時間の経過とともに電圧を上げて一定の出力を維持します。

機械的脆弱性

ほとんどのセラミックと同様に、SiCは硬いですが脆いです。発熱体は、特に低温時に機械的衝撃や衝突による損傷を受けやすいです。

設置時の慎重な取り扱いが重要です。さらに、落下する可能性のある物体や炉構造内の熱膨張応力から保護する必要があります。

雰囲気の制限

一般的に堅牢ですが、SiC発熱体は特定の雰囲気、特に高温での水蒸気やアルカリ化学物質によって侵食される可能性があります。

このような環境では、急速な劣化を防ぎ、合理的な耐用年数を確保するために、特殊な保護釉薬またはコーティングが施された発熱体を使用することが不可欠です。

用途に合った適切な選択

適切な発熱体を選択するには、その形状と特性を炉の設計とプロセスの目標に合わせる必要があります。

- 簡単な新規構築または同等品への交換が主な焦点である場合:炉の両側にアクセスできると仮定すれば、標準ロッド(DB型)が最も直接的で費用対効果の高いソリューションです。

- 片側からのアクセスまたは配線の簡素化が主な焦点である場合:U字型またはW字型発熱体が理想的な選択肢であり、すべての接続を炉の上部または片側から行うことができます。

- 最大出力密度または可能な限り最高の温度を達成することが主な焦点である場合:スパイラル溝発熱体(SG型またはSGR型)は、単一の発熱体フットプリントから最大の熱を供給します。

- 反応性化学雰囲気での操作が主な焦点である場合:プロセス内の特定の汚染物質に耐えるように設計された保護コーティングが施された発熱体を指定する必要があります。

発熱体の物理的形状を機能要件に合わせることで、効率的で信頼性が高く、長寿命の加熱システムが確保されます。

概要表:

| タイプ | 形状 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| DB | ストレートロッド | シンプル、費用対効果が高い、水平設置 | 標準的な構築、簡単な交換 |

| U | U字型 | 片側端子、配線が簡素化 | アクセスが制限された炉 |

| W | W字型 | 高出力密度、片側端子 | 大型炉、高出力ニーズ |

| SG/SGR | スパイラル溝付きロッド | 高出力、最高1625°C | 最大温度と出力密度 |

KINTEKの高度な炭化ケイ素加熱ソリューションで研究室をアップグレードしましょう!卓越した研究開発と自社製造を活用し、当社は多様な研究室にマッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの高温炉システムを提供しています。当社の深いカスタマイズ能力により、お客様独自の実験要件との正確な整合性を確保し、効率と信頼性を向上させます。今すぐお問い合わせください。当社のオーダーメイドの加熱要素がお客様のプロセスをどのように最適化できるかについてご相談ください!

ビジュアルガイド