簡単に言うと、H型炭化ケイ素(SiC)発熱体は、ガラス、化学、電子材料産業で最も一般的に使用されています。その独自の設計により、精密な温度制御と頻繁または急速な温度変化を伴うプロセスにおいて、非常に高い信頼性を発揮します。

重要な要素は、SiC発熱体が高温に達する能力だけでなく、熱応力にどのように対処するかです。H型の特定の構造は、繰り返される加熱および冷却サイクルによる熱衝撃に対して優れた耐久性を提供し、その理想的な使用事例を定義しています。

H型発熱体の主要な用途

H型の専門性により、熱サイクルがプロセスの標準的な一部である分野で好まれる選択肢となっています。

ガラスおよび石英製造

石英ガラスの溶解のようなプロセスには、強烈で制御された熱が必要です。H型は必要な高温を提供し、溶解および成形操作に固有の熱変動に耐えるのに十分な堅牢性を備えています。

電子材料および結晶成長

半導体や高純度結晶の製造には、精密な熱プロファイルが必要です。H型の信頼性と急速な温度変化への耐性は、高温結晶成長に必要な厳密な条件を達成するために不可欠です。

化学処理

多くの化学反応は、正しく進行するために一貫した信頼性の高い熱を必要とします。H型はこの安定性を提供し、要求の厳しい化学生産環境におけるプロセスの一貫性を保証します。

H型をユニークにするもの

すべてのSiC発熱体は耐久性がありますが、H型の物理的設計は特定のシナリオで明確な利点をもたらします。その価値は構造から生まれます。

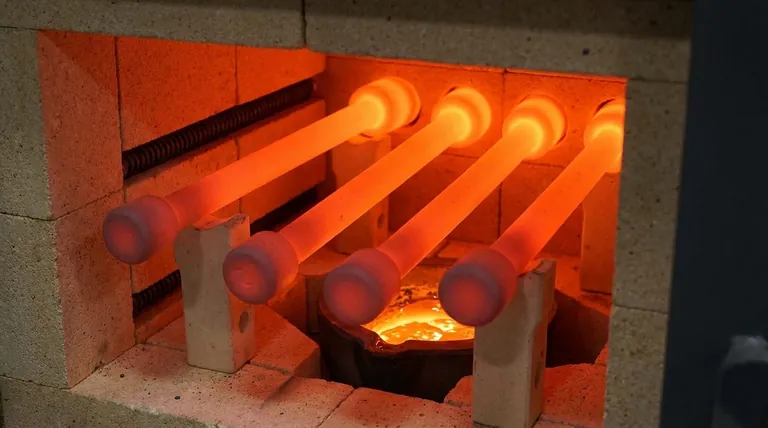

構造設計:厚肉端部

H型は、特徴的に厚肉になった端部を持つ中空管です。このシンプルながら効果的な設計は、重要な応力点で発熱体を補強します。

優れた熱衝撃耐性

この厚肉構造は、急速な加熱および冷却に耐える能力を大幅に向上させます。他の発熱体が繰り返される熱応力の下で変形したり破損したりする可能性があるのに対し、H型はその完全性を維持します。

変動する条件下での信頼性

この耐久性により、プロセスが頻繁に開始および停止されるバッチ炉や実験装置に最適です。その熱衝撃耐性は、これらの環境でのより長い耐用年数とより高い運用信頼性に直接つながります。

トレードオフの理解:H型 vs. 他のSiC発熱体

適切な発熱体を選択するには、他の利用可能なタイプと比較して、その特定の強みを理解する必要があります。

DM型との比較

DM型は汎用性の高い主力製品であり、金属熱処理、セラミックス、半導体製造用の工業炉における汎用用途に広く使用されています。要求の少ない熱サイクルでの安定した制御された熱のために選択されます。

SC型との比較

SC型は、空間的な温度均一性のために設計されています。大規模な加熱室の底部または側面に一貫した熱を均一に適用する必要がある大規模な炉に理想的な選択肢です。

H型を選択する場合

プロセスにサイクル加熱が含まれる場合に、H型を特に選択します。炉や装置が頻繁にオン/オフされたり、急速な温度上昇を経験したりする場合、H型の優れた熱衝撃耐性は、最も耐久性があり信頼性の高いオプションとなります。

プロセスに適した選択を行う

あなたの決定は、アプリケーションの特定の熱要件によって決定されるべきです。

- 熱サイクル下での耐久性が主な焦点である場合:H型は、急速な加熱および冷却のストレスに耐える能力のために特別に設計されています。

- 広い領域にわたる均一な熱が主な焦点である場合:SC型は、大型炉で優れた空間的温度一貫性を提供するように設計されています。

- 一般的な高温信頼性が主な焦点である場合:DM型は、幅広い標準的な工業プロセスに対応する堅牢で汎用性の高いオプションとして機能します。

最終的に、正しい発熱体を選択することは、コンポーネントの設計上の強みを、熱プロセスの独自の課題に合わせることです。

要約表:

| 用途 | 主な利点 |

|---|---|

| ガラスおよび石英製造 | 溶解プロセスにおける熱変動に対応 |

| 電子材料および結晶成長 | 急速な温度変化における信頼性を確保 |

| 化学処理 | 反応の完全性のために一貫した熱を提供 |

KINTEKの高度な高温炉ソリューションで熱プロセスを最適化しましょう!卓越した研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを提供しており、お客様独自の実験ニーズに合わせて深くカスタマイズできます。今すぐお問い合わせください。当社のH型SiC発熱体が、お客様のラボまたは生産環境での耐久性と効率をどのように向上させることができるかについてご相談ください!

ビジュアルガイド