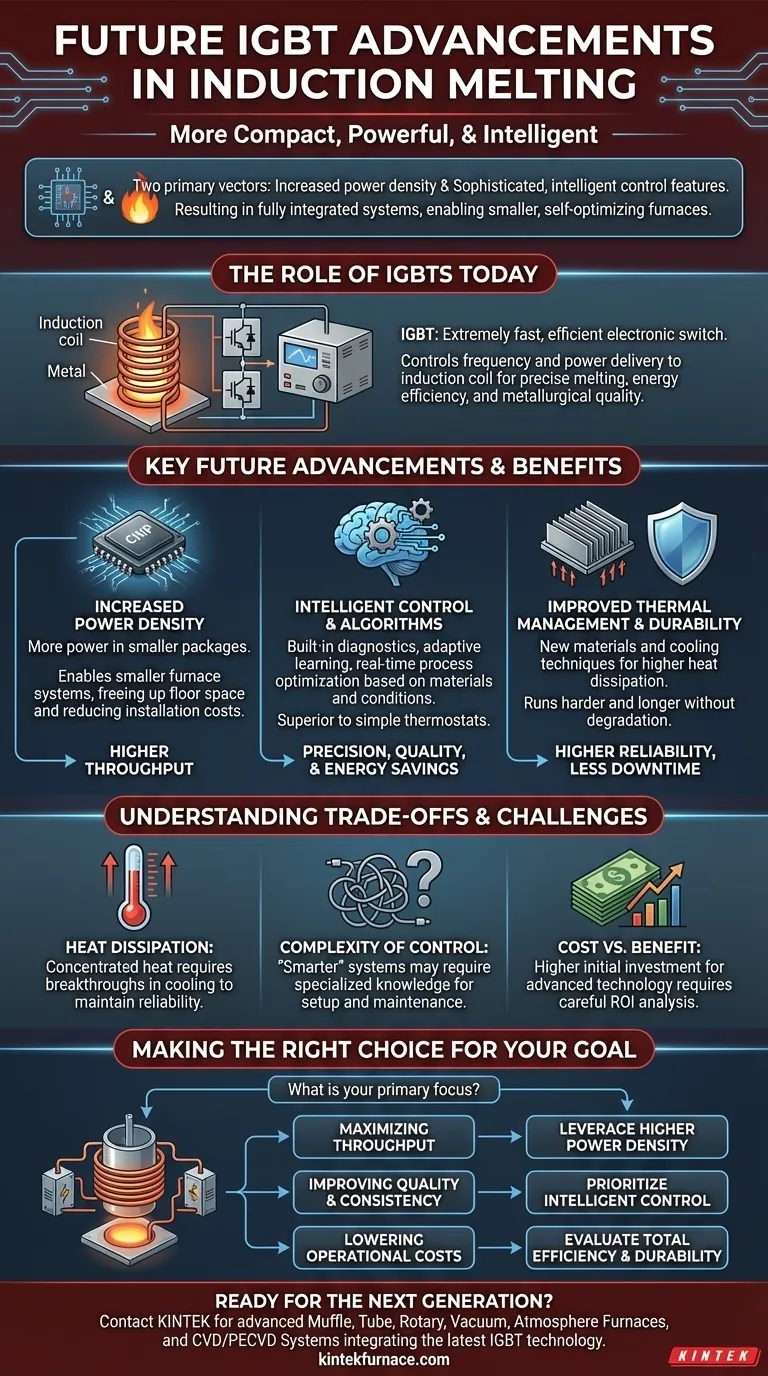

要するに、誘導溶解における絶縁ゲートバイポーラトランジスタ(IGBT)の未来は、電力密度の増加と、より洗練されたインテリジェントな制御機能という2つの主要なベクトルによって定義されます。これは、炉がよりコンパクトで強力になり、溶解プロセス全体にわたって前例のない精度を提供するようになることを意味します。これらの進歩は単なる漸進的な改善ではなく、より自動化され最適化された工業用加熱への根本的な転換を表しています。

将来のIGBTの進歩は、単純なコンポーネントの改善を超えて進んでいます。目標は、より高い電力密度とインテリジェントな制御が連携して機能する完全に統合されたシステムを構築し、異なる材料や動作条件に合わせて自己最適化できる、より小型で効率的な炉を実現することです。

現代の誘導溶解におけるIGBTの役割

技術がどこへ向かっているかを理解するには、まずその現在の役割を明確にする必要があります。IGBTは現代の誘導電源の心臓部です。

IGBTとは?

IGBTは、非常に高速かつ効率的な電子スイッチとして機能する強力な半導体です。MOSFETのシンプルなゲート制御と、バイポーラトランジスタの高電流・高電圧能力を兼ね備えています。

誘導炉では、IGBTの役割は毎秒数千回、電力をオン/オフすることです。この高速なスイッチング動作が、誘導コイルに高周波交流電流を生成し、それが金属の加熱と溶解に必要な強力な磁場を発生させます。

誘導溶解にとってなぜ重要なのか

IGBTの精度は、現代のシステムを古い技術から区別するものです。コイルに供給される周波数と電力量を正確に制御することで、オペレーターは溶解速度と最終温度を正確に制御できます。これにより、エネルギー効率の向上、溶解時間の短縮、優れた冶金品質に直接つながります。

今後の主要な進歩

IGBTの核となる利点はすでに確立されています。次のイノベーションの波は、これらの強みを増幅させ、誘導溶解の可能性の限界を押し広げるでしょう。

電力密度の向上

電力密度とは、IGBTモジュールが物理的なサイズに対して処理できる電力量を指します。明確な傾向は、より小さなパッケージにより多くの電力を詰め込むことです。

この進歩により、より小型でコンパクトな誘導電源の設計が可能になります。工場や鋳造所にとっては、貴重な床面積を解放し、システム全体のレイアウトを簡素化できるため、設置コストを削減できます。

強化されたインテリジェント制御

これは、おそらく最も変革的な開発分野です。現在のIGBTシステムは正確な制御を提供しますが、将来のシステムはインテリジェントな制御を提供します。これには、組み込み診断、適応学習アルゴリズム、および工場自動化システムとのシームレスな統合が含まれます。

これを、単純なサーモスタットとスマートな空調制御システムの違いと考えてください。将来のIGBTコントローラーは、設定値を維持するだけでなく、炉内の金属の種類と量に基づいて電力供給をリアルタイムで積極的に調整し、速度とエネルギー使用量の両方を最適化します。

熱管理と耐久性の向上

電力密度が増加するにつれて、熱放散の課題も増大します。現在進行中の研究の重要な分野は、新しい材料と冷却技術の開発です。

これらの改善により、次世代IGBTは劣化することなく、より過酷な条件下でより長く動作できるようになります。エンドユーザーにとっては、これは信頼性の向上、メンテナンス要件の削減、および予期せぬダウンタイムの減少に直接つながります。

トレードオフと課題の理解

未来は有望ですが、これらの進歩を関連する工学的課題を明確に理解した上で取り組むことが重要です。

熱放散の問題

電力密度の向上は、必然的に熱の集中度を高めます。より小さなモジュールでさらに大きな電力を引き出すための主要な障害は、この熱を効果的に除去する能力です。冷却技術における対応するブレークスルーがなければ、信頼性の利点が損なわれる可能性があります。

制御の複雑さ

「スマートな」制御システムは、本質的に複雑です。より優れた機能を提供しますが、初期設定、キャリブレーション、トラブルシューティングにはより専門的な知識が必要になる場合があります。業界は、高度な機能とユーザーフレンドリーなインターフェースのバランスを取る必要があります。

コスト対便益分析

最先端技術は高価です。最新のIGBTを搭載した炉の初期投資は高くなります。アップグレードの決定には、エネルギー節約、スループットの向上、メンテナンスコストの削減による予測される利益を考慮した、慎重な投資収益率(ROI)分析が必要です。

目標に合った適切な選択をする

これらの技術が利用可能になるにつれて、適切な選択は特定の運用上の優先順位に依存します。

- スループットの最大化が主な焦点である場合:より高い電力密度を活用するシステムを探してください。これが、より速い溶解サイクルとより多くの材料の処理を達成するための鍵となります。

- 品質と一貫性の向上が主な焦点である場合:特殊合金の再現性のある高精度な結果を確保するために、インテリジェント制御機能と適応アルゴリズムの進歩を優先してください。

- 長期的な運用コストの削減が主な焦点である場合:スマート制御によるエネルギー効率の向上と、より堅牢で耐久性のあるIGBTモジュールによって約束されるメンテナンスの削減を含む、全体像を評価してください。

最終的に、これらの進歩は、産業がより効率的で正確かつ持続可能な溶解プロセスを達成することを可能にします。

要約表:

| 進歩 | 主な利点 | 誘導溶解への影響 |

|---|---|---|

| 電力密度の向上 | より小さなパッケージでより多くの電力 | より小型でコンパクトな炉システム。スループットの向上 |

| インテリジェント制御とアルゴリズム | 適応型、リアルタイムのプロセス最適化 | 優れた冶金品質、省エネルギー、一貫性 |

| 熱管理の改善 | 熱放散と耐久性の向上 | 信頼性の向上、メンテナンスの削減、ダウンタイムの減少 |

次世代の誘導溶解技術を活用する準備はできていますか?

KINTEKでは、効率的で精密な金属加工の未来が高度な電源システムにあることを理解しています。卓越した研究開発と社内製造へのコミットメントにより、最新のIGBT技術を統合した高温炉ソリューションを提供しています。

特殊合金の溶解であろうと、生産規模の拡大であろうと、当社のチームは、スループット、品質、運用コストを最大化するシステムを選択またはカスタマイズするお手伝いをいたします。

当社の高度なマッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステム(深いカスタマイズ機能に裏打ちされています)が、お客様の独自の実験および生産目標をどのように達成できるかについて、今すぐKINTEKにお問い合わせください。

ビジュアルガイド