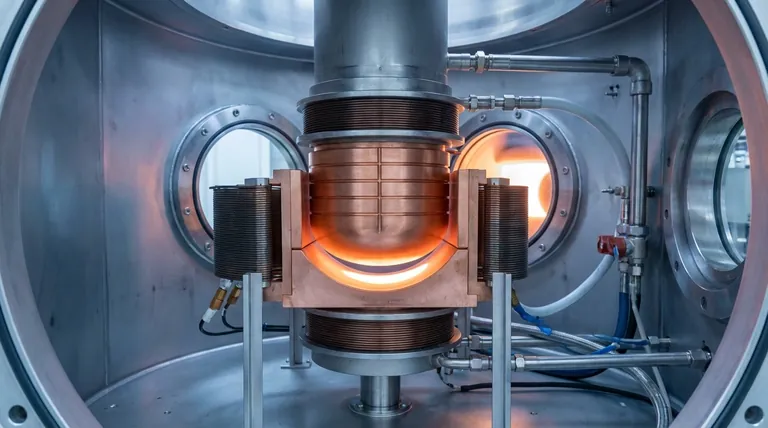

誘導溶解炉(ISM)における湾曲底デザインは、電磁力の方向を最適化することで浮上を強化します。 湾曲表面の法線方向に作用するように電磁場を操作することにより、この形状は、チャージの底にかかる揚力を大幅に増加させます。この強化されたリフトは、「ソフトコンタクト」として知られる重要な分離を生み出し、溶解した金属をコールドクルーシブル壁から分離して熱効率を向上させます。

コアインサイト:湾曲底形状は、溶解したチャージをクルーシブルの底から物理的に分離する垂直電磁リフトを生成します。この「ソフトコンタクト」は熱伝導損失を劇的に低減し、より均一な化学組成と優れた金属純度をもたらします。

強化された浮上のメカニズム

指向性電磁力

標準的な平底クルーシブルでは、電磁力がチャージの中心を効果的に持ち上げられない場合があります。

湾曲した底はこのダイナミクスを変更します。このデザインは、湾曲表面の法線方向に作用する電磁力を誘導します。この形状は、力ベクトルを上向きおよび内向きに自然に方向付け、最も必要なチャージの底にリフト効果を集中させます。

「ソフトコンタクト」の実現

このデザインの主な機械的目標は、チャージと水冷銅クルーシブルの間に物理的な隙間を作ることです。

この現象は技術的にソフトコンタクトと呼ばれます。強化されたリフト力を使用して、空気ギャップが形成されます。これにより、溶解した金属は主にクルーシブルの底との物理的な接触ではなく、磁場によって支持されます。

熱的および化学的利点

熱伝導損失の低減

ソフトコンタクトの最も直接的な影響は、断熱です。

溶解したチャージが冷たいクルーシブルに直接押し付けられていないため、熱伝導損失が大幅に低減されます。空気ギャップは断熱材として機能し、金属が誘導によって生成された熱を失うのではなく、保持することを可能にします。

均一性と純度の向上

熱効率は、より良い溶解速度に直接変換されます。

熱損失が減少すると、溶融物はより高く一貫した温度プロファイルを維持します。これにより、流動性と攪拌が向上し、インゴット全体にわたってより均一な化学組成が得られます。さらに、クルーシブルとの接触を最小限に抑えることで汚染を防ぎ、最終的な凝固製品の高い金属純度を保証します。

補完的な効率要因

湾曲した底はリフトと熱分離を最適化しますが、実際に金属に到達するエネルギー量を制御する他の設計パラメータもあります。

スリット密度の最適化

速度をさらに向上させるために、クルーシブル内のセクション(スリット)の数は重要な役割を果たします。

セクション数を増やすと、銅セグメント内の渦電流損失が低減されます。これにより磁気シールド効果が低下し、クルーシブル壁での熱として無駄になるのではなく、より多くの電磁ポテンシャルエネルギーを金属チャージに方向付けることができます。

壁の厚さと質量

クルーシブルの物理的な質量も効率に影響します。

広いスリットを持つ薄壁構造は、クルーシブルの総質量を低減します。これにより、クルーシブルの体積に関連する無効な電磁損失が最小限に抑えられます。広いスリットは磁束を収束させるのに役立ち、磁場強度を増加させ、エネルギー利用効率を高めます。これにより、約27%から38%以上に向上する可能性があります。

トレードオフの理解

製造の複雑さ

空力学的に、電磁気学的に優れていますが、湾曲した底は製造がより複雑です。

銅セグメントを正確な曲線に加工するには、標準的な平底デザインよりも厳しい公差が必要です。これにより、初期の製造コストと機器のリードタイムが増加する可能性があります。

構造的完全性と効率のバランス

最大の効率を追求するには、構造強度と電磁透過率のバランスをとる必要があります。

補足的な調査結果で指摘されているように、薄い壁と広いスリットはエネルギー伝達を改善します。しかし、これは、溶融質量を保持し、ISMプロセス固有の熱勾配に耐えるために必要な構造的完全性とのバランスをとる必要があります。

目標に合わせた適切な選択

誘導溶解炉プロセスのパフォーマンスを最大化するには、クルーシブルの形状を特定の処理ターゲットに合わせる必要があります。

- 金属の純度と均一性が最優先事項の場合:湾曲底デザインを優先して、電磁リフトを最大化し、「ソフトコンタクト」を作成して、汚染と熱損失を最小限に抑えます。

- エネルギー消費が最優先事項の場合:セクション数を増やし、スリットを広げることに焦点を当てます。これにより、磁気シールドが直接低減され、コイルのエネルギー利用効率が向上します。

熱分離のための湾曲底とエネルギー伝達のための高セグメント数構造を組み合わせることで、純度と速度効率の最適なバランスを実現します。

概要表:

| 特徴 | 湾曲底デザインの利点 |

|---|---|

| 電磁力 | 法線ベクトルに沿ってリフトを方向付け、チャージを物理的に分離する |

| 接触タイプ | 溶融金属とクルーシブルの間に「ソフトコンタクト」(空気ギャップ)を作成する |

| 熱効率 | 冷却システムへの熱伝導損失を大幅に低減する |

| 金属品質 | 化学的均一性を強化し、クルーシブルの汚染を防ぐ |

| プロセス収率 | 反応性金属の優れた溶解のための高いエネルギー利用率 |

KINTEKの専門知識で溶解純度を最大化する

反応性金属の溶解において、熱損失や汚染に悩まされていますか?KINTEKの高度なエンジニアリングチームは、特定の研究目標に合わせた高性能加熱ソリューションを専門としています。

専門的なR&Dと世界クラスの製造に裏打ちされた、カスタマイズ可能なマッフル、チューブ、ロータリー、真空、CVDシステム、および精度と耐久性のために設計された特殊な誘導溶解コンポーネントを提供します。当社の技術スペシャリストは、エネルギー効率と材料純度を最適化するために、理想的なクルーシブル形状とスリット構成を選択するお手伝いをします。

材料処理をレベルアップする準備はできましたか?

参考文献

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- TixNbMoTaW RHEA合成における真空アーク炉の役割は何ですか?耐火合金の準備のための主要なステップ

- IGBTベースの誘導加熱器回路における電源の役割は何ですか?最高の加熱性能を引き出す

- クロム-シリコン合金のVIM中にアルゴン雰囲気が必要なのはなぜですか?高クロム損失の防止

- 方向性凝固炉は、高純度の銅・鉄・亜鉛合金インゴットの製造にどのように貢献しますか?

- 誘導炉はどのように機能しますか?効率的でクリーンな金属溶解ソリューションを発見

- 真空アーク溶解炉の機能とは?高純度CoCuMoNi合金を高精度に準備する

- Ti-6Al-7Nb合金の製造における真空アーク溶解炉の主な機能は何ですか?ピーク時の材料純度を確保する

- Sn-Ag-Cu-Mn-Erはんだ合金の溶解における真空アーク炉の役割は何ですか?高純度化のための精密溶解