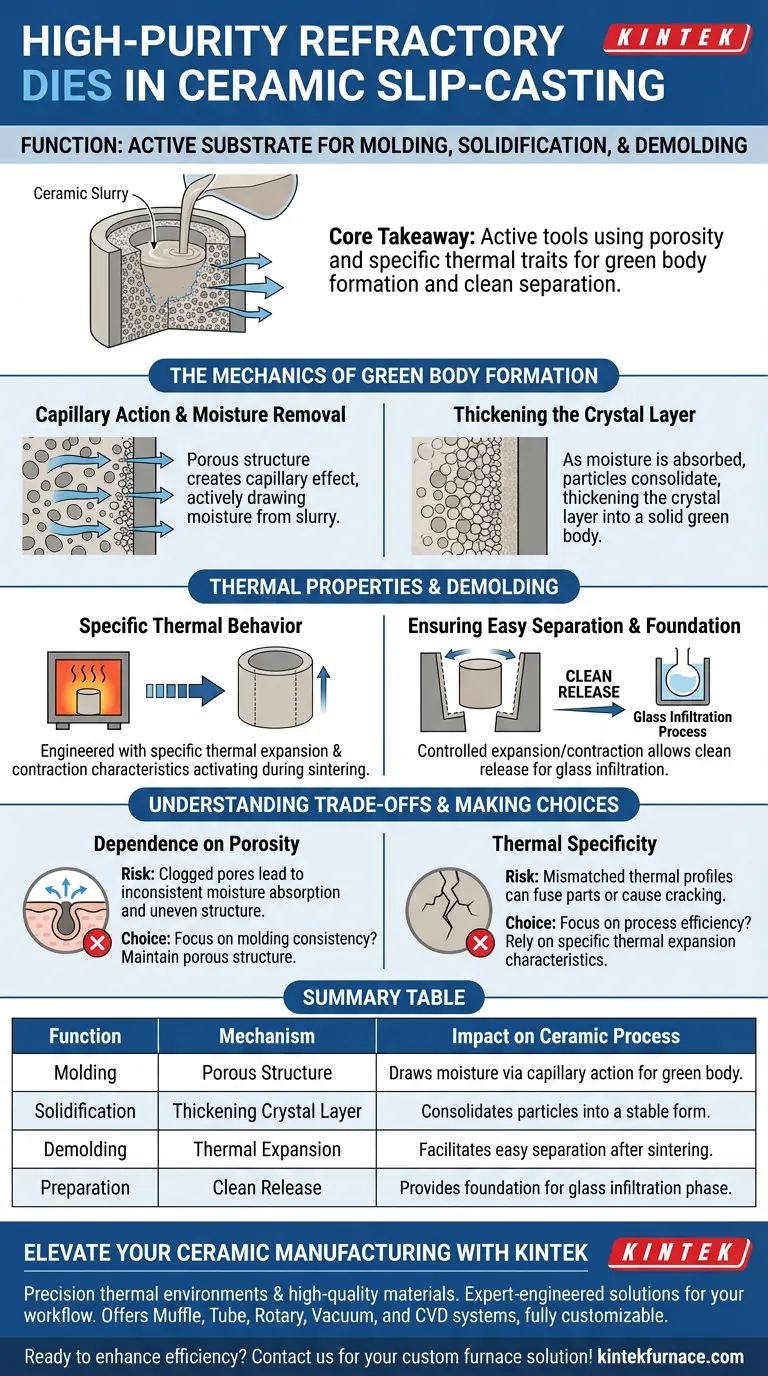

高純度耐火モールドは、セラミック スラリーを成形するためのアクティブな基板として機能します。固有の多孔質構造を利用して毛細管現象により水分を抽出し、材料の結晶層を厚くして固体「グリーン ボディ」を作成します。さらに、その特定の熱特性は、焼結後のセラミック コアの分離を容易にし、その後のガラス浸潤の準備をします。

主な要点:これらのモールドは単なる型ではなく、多孔質性を使用して液体スラリーを固化させ、特定の熱膨張特性を使用してクリーンな分離を保証するアクティブなツールであり、成形段階をガラス浸潤プロセスにリンクします。

グリーン ボディ形成の仕組み

毛細管現象と水分除去

耐火モールドは、多孔質構造を通じて機能します。この多孔質性が毛細管効果を生み出し、型に注がれたセラミック スラリーから水分を積極的に吸い出します。

結晶層の厚み付け

モールドが水分を吸収すると、スラリー内の固体粒子が凝固し始めます。このプロセスにより、結晶層がモールド壁に厚みを増し、液体スラリーが徐々にグリーン ボディとして知られる固体形状に変換されます。

熱特性と離型

特定の熱挙動

これらのモールドの有用性は、加熱段階にまで及びます。それらは、焼結中に活性化される特定の熱膨張および収縮特性で設計されています。

簡単な分離の確保

モールドは特定の速度で膨張および収縮するため、クリーンなリリースが可能になります。焼結された多孔質セラミック コアは、新しく形成されたオブジェクトの繊細な構造を損傷することなく、型から簡単に分離できます。

次のステップの基盤

この分離は、製造ワークフローにとって重要です。クリーンなリリースは、セラミック コンポーネントを強化および最終化するガラス浸潤プロセスの必要な基盤を提供します。

トレードオフの理解

多孔質性への依存

プロセスの効率は、モールドの毛細管現象に完全に依存します。モールドの細孔が詰まったり損傷したりすると、吸湿が不均一になり、グリーン ボディの壁厚の不均一や構造的弱点につながります。

熱的特異性

簡単な分離の利点は、正確な熱的整合に依存します。焼結温度がモールドの特定の膨張および収縮プロファイルと一致しない場合、冷却段階中に部品が型に融合したり、セラミック コアが割れたりするリスクがあります。

目標に合わせた適切な選択

プロセスにおける高純度耐火モールドの効果を最大化するために、次の点を考慮してください。

- 成形の一貫性が主な焦点である場合:結晶層を厚くするために必要な均一な毛細管現象をサポートするために、モールドの多孔質構造が維持されていることを確認してください。

- プロセス効率が主な焦点である場合:モールドの特定の熱膨張特性に依存して、分離段階を合理化し、破損率を減らします。

モールドの吸収特性と熱特性の両方を活用することで、液体スラリーから浸潤準備完了の完成コアへの安定した移行を保証します。

概要表:

| 機能 | メカニズム | セラミックプロセスへの影響 |

|---|---|---|

| 成形 | 多孔質構造 | 毛細管現象により水分を引き込み、グリーン ボディを作成します。 |

| 固化 | 結晶層の厚み付け | スラリー粒子を固体で安定した形状に凝固させます。 |

| 離型 | 熱膨張 | 焼結後のコアの簡単な分離を容易にします。 |

| 準備 | クリーンリリース | ガラス浸潤段階に最適な基盤を提供します。 |

KINTEK でセラミック製造をレベルアップ

スリップ鋳造プロセスにおける精度は、適切な熱環境と高品質の材料から始まります。KINTEK は、生産ワークフローを最適化するように設計された専門家が設計したソリューションを提供します。

専門的な研究開発と製造に裏打ちされたKINTEK は、マッフル、チューブ、ロータリー、真空、CVD システム、およびその他の実験室用高温炉の包括的な範囲を提供しています。これらはすべて、独自の焼結および浸潤ニーズを満たすために完全にカスタマイズ可能です。

実験室の効率を高め、優れた材料の一貫性を達成する準備はできていますか?

カスタムファーネス ソリューションについてお問い合わせください!

ビジュアルガイド

参考文献

- Nestor Washington Solís Pinargote, Pavel Peretyagin. Materials and Methods for All-Ceramic Dental Restorations Using Computer-Aided Design (CAD) and Computer-Aided Manufacturing (CAM) Technologies—A Brief Review. DOI: 10.3390/dj12030047

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- 表面仕上げはアルミナセラミック炉管の性能にどのように影響しますか?純度と効率を向上させる

- 燃焼炉に高純度石英管が使用されるのはなぜですか?精密な光学診断と純度を解き放つ

- LLZO混合における遊星ボールミルの役割とは?高性能全固体電解質の合成を解き明かす

- 焼結鉱石の高温融解研究には、なぜ高純度アルミナるつぼが必要なのですか?専門家の見解

- 真空システムと石英管はどのような環境条件を提供しますか?ZnSナノベルト合成の最適化

- バイオ炭の熱処理中に、密閉蓋付きの高純度セラミックるつぼを使用する目的は何ですか?

- 高純度磁製坩堝の機能とは?クロム添加ホウケイ酸ガラス調製のエキスパートガイド

- CDM試験に質量流量コントローラー(MFC)が必要なのはなぜですか?正確な速度論データと触媒性能を保証する