定向ガス冷却鋳造(DGCC)の主な技術的利点は、受動的な放射冷却から能動的な対流冷却への根本的な移行です。従来のブリッジマン法は効率の低い放射に依存していますが、DGCCは超音速不活性ガス流を利用して熱抽出を大幅に加速します。この高効率な対流熱伝達の導入により、鋳造物の最も幾何学的に複雑な部分でも、正確な熱管理が可能になります。

受動的な放射を能動的な超音速対流に置き換えることで、DGCCは大型で複雑な鋳造物に固有の冷却限界を克服します。これにより、特に従来の工法が苦戦する広い部分において、大幅に微細な組織と改善された機械的特性が得られます。

熱伝達の物理学

ブリッジマン法の限界

従来のブリッジマン法は、主に放射冷却に依存しています。

このメカニズムは、固化する金属から急速に熱を抽出しようとする際に、本質的に効率が低いです。

放射は直視線と表面積に依存するため、複雑な形状全体で均一な冷却速度を提供できないことがよくあります。

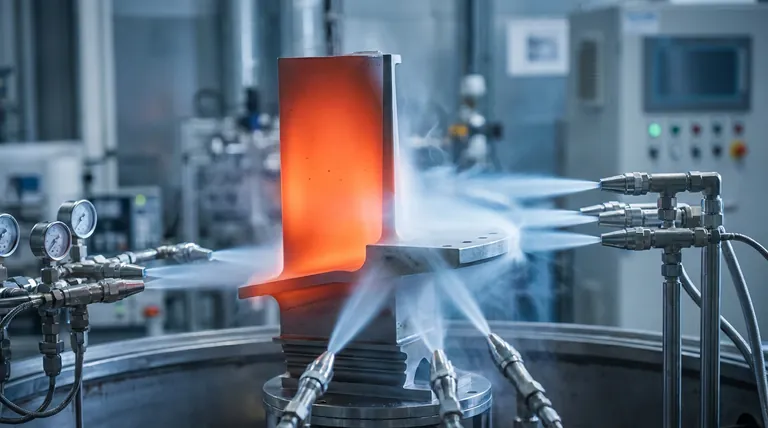

超音速対流の力

DGCCは、超音速不活性ガス流を導入することで、この非効率性に対処します。

これにより、主要な熱伝達メカニズムが対流に変わり、熱エネルギーの除去がはるかに効率的になります。

ガス流の速度により、放射だけでは達成できないよりもはるかに速く、鋳造表面から熱が剥ぎ取られます。

組織と形状への影響

「プラットフォーム」問題の解決

DGCCの最も重要な利点の1つは、ブレードプラットフォームのような広い部分での性能です。

従来の鋳造では、放射線が熱質量に効果的に浸透するには不十分であるため、これらの広範囲な領域を均一に冷却することは困難です。

超音速ガス流をこれらの特定の領域に指示することができ、広くて重い部分が鋳造物の残りの部分と一致する速度で冷却されることを保証します。

樹枝状晶間隔の微細化

DGCCの強化された冷却能力は、材料の組織に直接的かつ測定可能な影響を与えます。

特に困難なプラットフォーム領域では、樹枝状晶間隔を約100μmに微細化できます。

この微細化は、より細かい樹枝状晶間隔は通常、化学偏析の低減と疲労耐性の向上に関連しているため、重要です。

大規模鋳造物の均一性

大規模単結晶鋳造物にとって、構造的均一性を維持することが究極の課題です。

DGCCは、部品全体にわたる組織の均一性を向上させ、ブリッジマン鋳造物で薄い部分と厚い部分の間によく見られるばらつきを排除します。

これにより、全体的な機械的特性が向上し、応力下での部品の信頼性が高まります。

トレードオフの理解

複雑さと必要性

DGCCは優れた冷却を提供しますが、ブリッジマン法と比較してプロセスが大幅に複雑になります。

ブリッジマン法は受動的で確立されています。DGCCは、高速度ガス流の精密な制御を必要とします。

超音速流システムの導入は、乱流誘発欠陥を防ぐために厳密に管理する必要がある変数を鋳造環境に追加します。

標準部品への適合性

DGCCの高度な冷却は、複雑な鋳造物の限界に特化して設計されたソリューションです。

単純、小型、または均一な形状の場合、従来のブリッジマン法で十分な場合があります。

エンジニアは、部品の形状が実際にDGCCの高効率対流を必要とするのか、それとも放射冷却が特定の設計で十分なのかを評価する必要があります。

目標に最適な選択をする

DGCCが製造プロセスに適したアプローチであるかどうかを判断するには、コンポーネントの形状とパフォーマンス基準の特定の要件を考慮してください。

- 主な焦点が大型で複雑な形状の場合: DGCCは、ブレードプラットフォームのような広い部分の組織の均一性を確保するために不可欠です。

- 主な焦点が機械的特性の最大化の場合: DGCCが複雑な領域で樹枝状晶間隔を約100μmに微細化できる能力は、高性能単結晶鋳造物にとって優れた選択肢となります。

超音速対流冷却を活用することで、従来の放射ベースの方法では達成できないレベルの組織制御を実現できます。

概要表:

| 特徴 | 従来のブリッジマン法 | 定向ガス冷却鋳造(DGCC) |

|---|---|---|

| 熱伝達メカニズム | 受動的放射(低効率) | 能動的超音速対流(高効率) |

| 冷却制御 | 形状と直視線によって制限される | 非常に精密で指向性がある |

| 広い部分の性能 | 不良;不均一になりやすい | 優れており、「プラットフォーム」冷却の問題を解決する |

| 樹枝状晶間隔 | 粗い組織 | 複雑な領域で約100μmに微細化 |

| 最適な用途 | 単純、小型、または均一な形状 | 大型で複雑な単結晶鋳造物 |

KINTEKで鋳造精度を最適化

複雑な形状の組織の不均一性に悩んでいませんか?KINTEKは、最も要求の厳しい熱課題に取り組むために設計された、業界をリードする高温ラボソリューションを提供します。

専門的なR&Dと製造に裏打ちされた、マッフル、チューブ、ロータリー、真空、CVDシステムを提供しており、すべてお客様固有の研究または生産ニーズに合わせて完全にカスタマイズ可能です。樹枝状晶間隔の微細化や大規模単結晶部品の開発など、当社のチームは成功に必要な特殊機器を提供する準備ができています。

専門的なコンサルテーションについては、今すぐKINTEKにお問い合わせください

ビジュアルガイド

参考文献

- Dariusz Szeliga, Artur Wiechczyński. Directional Solidification of Single-Crystal Blades in Industrial Conditions Using the Developed Gas Cooling Casting Method. DOI: 10.1007/s11661-024-07391-y

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

よくある質問

- 鉄濃縮物を5〜10ミクロンに粉砕する必要があるのはなぜですか?鉄鉱石還元速度論を最適化する

- 高精度温度制御システムは、高エントロピー材料にどのように影響しますか?材料性能を解き放つ

- 一定温度乾燥オーブンは、木材の含水率勾配を確立するためにどのように利用されますか?ベースラインをマスターする

- バイオ炭製造における温度制御の役割とは?最適な細孔構造と収率の達成

- 黒鉛に六方晶窒化ホウ素(h-BN)コーティングを施す目的は何ですか?純度と工具寿命の向上

- 真空加圧含浸タンクはどのようにして深部処理を実現しますか?高度な木材改質方法をマスターする

- キノコの脱水における実験用オーブンの役割は何ですか?精密な生化学的分析のための前処理をマスターする

- V-NbOPO4@rGOの合成にPTFEライニング付き高圧反応器が必要なのはなぜですか?酸性合成における純度を確保する